다음은 종이 절단 튜브 절단기의 자동 업그레이드를 위한 지능형 절단 및 에너지 절약 설계에 대한 체계적인 계획으로, 기술 혁신 지점과 구현 경로를 포함합니다.

1. 지능형 절단 시스템 업그레이드

1. AI 시각 인식 + 레이저 거리 측정

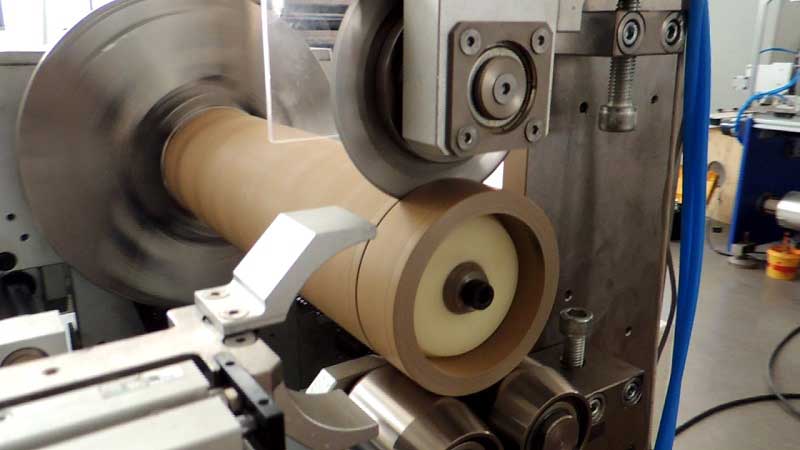

◦ 딥러닝 알고리즘을 탑재한 고해상도 산업용 카메라가 종이 튜브 직경, 재질, 표면 결함(변형 및 얼룩 등)을 자동으로 식별하고 실시간으로 절단 매개변수를 조정합니다.

◦ 레이저 거리 측정 모듈은 종이 튜브의 타원 오차를 보정하고 절단면의 수직성을 보장합니다(정확도 ± 0.1mm).

2. 적응형 동적 제어

◦ 서보 모터는 커팅 커터 헤드를 구동하고 재료의 경도에 따라 자동으로 이송 속도를 조절합니다(압력 센서를 통한 피드백)(예: 버를 줄이기 위해 골판지 튜브 속도를 20% 줄임).

◦ 파손된 공구 감지 시스템: 전류 변동을 통해 공구 마모를 감지하고, 알람을 울리고, 작업을 일시 중지합니다.

3. 디지털 트윈 리허설

◦ 3D 시뮬레이션 소프트웨어로 절단 경로를 최적화하여 공차 이동 시간을 줄입니다(일반적인 적용 분야의 경우 사이클 시간이 15% 더 빠름).

2. 에너지 절약 및 소비 감소 설계

1. 하이브리드 드라이브

◦ 메인 드라이브는 서보 모터 + 슈퍼커패시터 에너지 저장을 채택하여 제동 단계에서 에너지를 회수합니다(측정된 에너지 절감률 ≥25%).

◦ 공압 시스템은 피스톤 방식에 비해 40%의 에너지를 절감하는 주파수 변환 스크롤 공기 압축기로 업그레이드되었습니다.

2. 열에너지 재활용

◦ 접착 후 종이 튜브의 빠른 경화를 위해 절단 마찰열이 열 파이프를 통해 건조 장치(옵션)로 전달됩니다.

3. 슬립모드의 지능형 전환

◦ 기기는 30분 동안 사용하지 않으면 자동으로 저전력 상태(대기 전력 소비량 < 50W)로 전환되며, 진동 센서에 의해 즉시 깨어납니다.

3. 사물 인터넷 통합

1. 엣지 컴퓨팅 게이트웨이

◦ 생산 데이터(도구당 에너지 소비량, 도구 수명 등)를 로컬로 처리하고 주요 지표만 MES 시스템에 업로드하여 네트워크 부하를 줄입니다.

2. 예측 유지 관리

◦ 진동 스펙트럼을 기반으로 베어링 상태를 분석하고, 7일 전에 고장을 경고합니다(정확도 92%).

4. 구현 이점

• 효율성 향상: 교체 시간이 15분에서 2분으로 단축(QR 코드 스캐닝을 통한 자동 매개변수 조정).

• 비용 절감: 종합적인 에너지 소비가 35% 감소하고 공구 수명이 3배 더 길어졌습니다(지능형 윤활 시스템).

• 품질 추적성: 각 절단 배치에 대해 DNA 코드가 생성되어 원자재/공정 매개변수가 연관됩니다.

5. 위험 관리

초기 투자 비용이 많이 들기 때문에(회수까지 약 18개월 소요) 단계적으로 구현하는 것이 좋습니다.

1. 센서 및 제어 시스템 설치가 우선입니다.

2. 공장 디지털 플랫폼의 후속 도킹

3. 마지막으로 전체 생산라인의 적응적 연계를 실현합니다.

구체적인 종이 튜브 사양이나 생산 주기 요구 사항에 대한 추가 논의가 필요하며, 세부적인 솔루션을 맞춤화할 수 있습니다.

종이 절단기: 인쇄 및 포장을 위한 완벽한 롤을 제작하여 정밀 제조의 영웅들에게 힘을 실어줍니다.2025년 10월 25일

종이 절단기: 인쇄 및 포장을 위한 완벽한 롤을 제작하여 정밀 제조의 영웅들에게 힘을 실어줍니다.2025년 10월 25일 특수 소재: 다양한 소재의 핫 스탬핑 용지를 위한 슬리팅 기술 솔루션2025년 9월 23일

특수 소재: 다양한 소재의 핫 스탬핑 용지를 위한 슬리팅 기술 솔루션2025년 9월 23일 기업 경쟁력 강화: 차별화된 경쟁 속에서 핫스탬핑 종이 슬리팅 머신의 전략적 가치를 소개합니다.2025년 9월 23일

기업 경쟁력 강화: 차별화된 경쟁 속에서 핫스탬핑 종이 슬리팅 머신의 전략적 가치를 소개합니다.2025년 9월 23일 평평한 모서리, 먼지 없음: 전문가급 핫 스탬핑 종이 슬리팅 머신은 제품 품질을 보장합니다.2025년 9월 23일

평평한 모서리, 먼지 없음: 전문가급 핫 스탬핑 종이 슬리팅 머신은 제품 품질을 보장합니다.2025년 9월 23일