1. 필름 슬리팅 머신의 작동 원리 개요

필름 슬리팅 머신은 넓은 필름 소재를 미리 정해진 폭에 따라 슬리팅하는 핵심 장비로, 포장, 전자, 의료 등 다양한 산업 분야에서 널리 사용됩니다. 핵심 작동 원리는 다음과 같습니다.

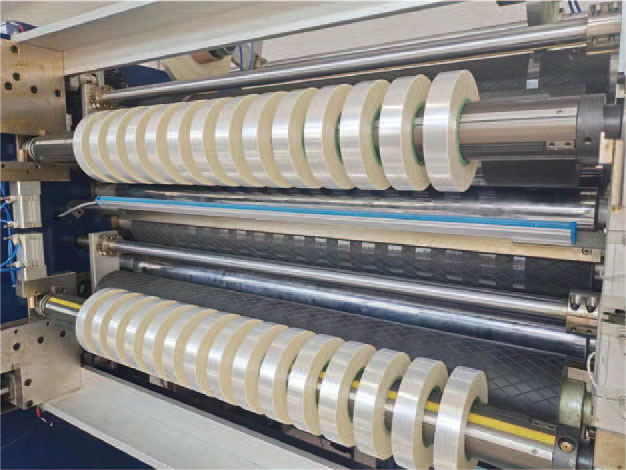

1. 풀림 시스템 : 장력 조절을 통해 원료 롤을 풀어줍니다.

2. 트랙션 시스템: 필름 이동 속도 및 위치의 정밀 제어

3. 슬리팅 시스템: 고정밀 슬리팅을 위해 원형 칼이나 면도날을 사용합니다.

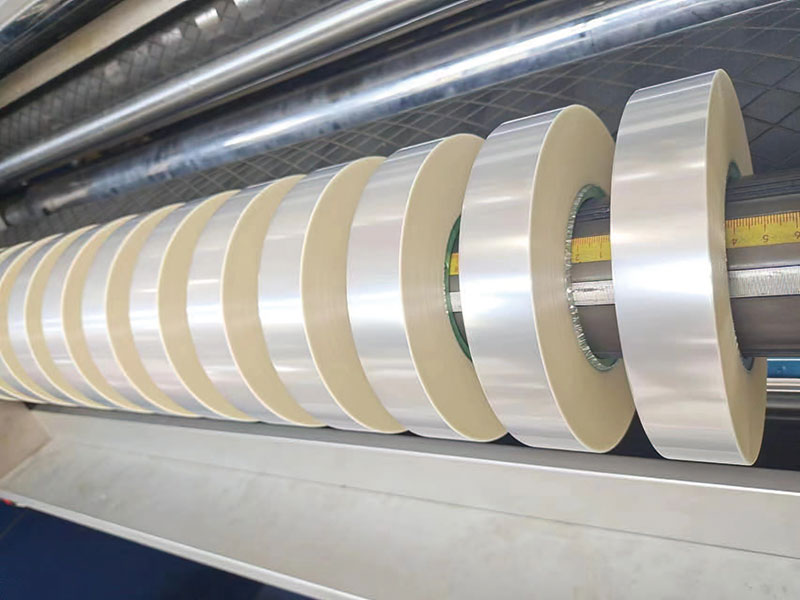

4. 와인딩 시스템: 쪼개진 좁은 스트립을 완성된 롤로 다시 감는 것

2. 자동 제어 시스템 아키텍처

최신 필름 슬리팅 머신의 자동화 제어 시스템은 일반적으로 계층형 아키텍처를 채택합니다.

1. 감지층

• 장력 센서

• 인코더(속도 및 위치 측정)

• 두께 시험기

• 엣지 위치 감지 센서

2. 제어 계층

• PLC(프로그래밍 가능 논리 컨트롤러)

• 모션 컨트롤러

• 인간-기계 인터페이스(HMI)

3. 임원 계층

• 서보 모터

• 공압 요소

• 유압 시스템(일부 고장력 응용 분야)

3. 핵심 자동화 기술의 적용

1. 장력 제어 기술

• 폐루프 PID 제어 알고리즘 채택

• 다단계 텐션 테이퍼 제어

• 동적 보상 메커니즘은 가속 및 감속 프로세스에 대응합니다.

2. 고정밀 유도 시스템(EPC)

• CCD 또는 초음파 센서 기반 에지 감지

• 실시간 위치 피드백 및 조정

• 다양한 재료 속성에 대한 적응형 제어 알고리즘

3. 지능형 슬리팅 제어

• 자동 공구 피치 조정 시스템

• 도구 마모 모니터링 및 보상

• 비전 시스템 기반 결함 감지 및 표시

4. 효율성 개선 전략 및 관행

1. 생산 최적화

• 자동 되감기 변경 기술로 가동 중지 시간 단축

• 지능형 스케줄링 시스템으로 생산 순서 최적화

• 원격 모니터링 및 예측 유지 관리

2. 프로세스 개선

• 재료물성 데이터베이스 구축 및 활용

• 프로세스 매개변수의 자체 학습 및 최적화

• 에너지 소비 모니터링 및 에너지 절약 제어

3. 데이터 기반 최적화

• 생산 데이터 수집 및 분석

• 실시간으로 계산되는 OEE(전체 장비 효율성)

• 빅데이터 기반 프로세스 최적화 권장 사항

5. 구현 사례 및 효과 평가

포장재 회사가 자동화 업그레이드를 구현한 후:

• 슬리팅 정확도가 ±0.3mm에서 ±0.1mm로 증가했습니다.

• 롤 교체 시간이 15분에서 3분으로 단축되었습니다.

• 재료 손실률 42% 감소

• 전반적인 생산성 35% 증가

6. 향후 개발 동향

1. 디지털 트윈 기술의 적용으로 가상 디버깅 및 최적화 실현

2. 프로세스 매개변수 최적화에 AI 알고리즘의 심층적 적용

3. 5G+ 산업용 인터넷으로 원격 지능형 운영 및 유지보수 실현

4. 유연한 생산은 소량 생산 및 다양한 종류의 요구 사항에 맞게 조정됩니다.

체계적인 자동화 제어와 지속적인 효율성 최적화를 통해 필름 슬리팅 기계는 더 높은 정밀도, 더 높은 효율성, 더 높은 지능화를 향해 발전하고 있으며, 필름 가공 산업에 강력한 장비 지원을 제공하고 있습니다.